5G 通信、新能源汽車、人工智能的爆發(fā)式增長,正推動硅片加工市場進(jìn)入 “千億級” 賽道。據(jù)中國半導(dǎo)體行業(yè)協(xié)會(CSIA)與中國光伏行業(yè)協(xié)會(CPIA)聯(lián)合數(shù)據(jù)顯示,2024 年全球硅片微孔加工市場規(guī)模突破 120 億元,其中激光加工方式占比達(dá) 65%,較 2020 年提升 23 個(gè)百分點(diǎn);作為核心裝備的激光鉆孔設(shè)備,市場需求量同比增長 38%,預(yù)計(jì) 2025 年市場規(guī)模將突破 50 億元。

從需求端看,三大領(lǐng)域正推動激光鉆孔設(shè)備需求激增:半導(dǎo)體領(lǐng)域因 Chiplet 技術(shù)普及,硅中介層微孔密度需達(dá)每平方厘米 10 萬個(gè)以上;光伏領(lǐng)域?yàn)閷?shí)現(xiàn) “TOPCon/HJT 高效電池” 目標(biāo),硅片微孔數(shù)量較傳統(tǒng)產(chǎn)品增加 2-3 倍;MEMS 領(lǐng)域則對微孔精度提出 “亞微米級” 要求。在此背景下,激光鉆孔設(shè)備已從 “備選工具” 躍升為企業(yè)選型 “必選項(xiàng)”,但如何根據(jù)自身需求選對設(shè)備,成為企業(yè)降本增效的關(guān)鍵。

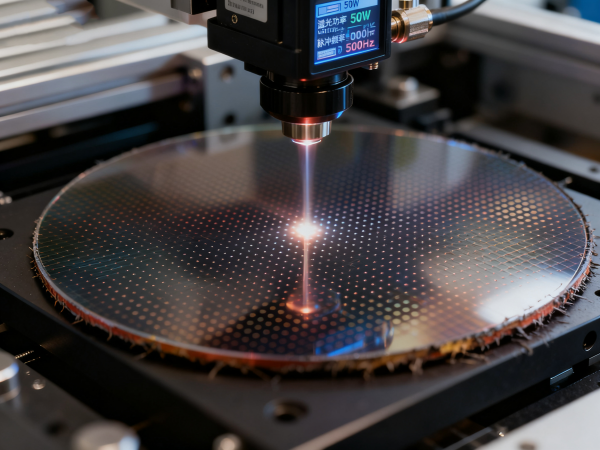

當(dāng)前市場上的激光鉆孔設(shè)備按光源可分為三類,不同設(shè)備在性能、成本、適用場景上差異顯著,企業(yè)需 “按需選型”,避免 “性能過剩” 或 “精度不足”:

|

設(shè)備類型 |

核心參數(shù) |

加工成本(單臺) |

適用場景 |

優(yōu)勢 |

注意事項(xiàng) |

|

CO?激光鉆孔設(shè)備 |

波長 10.6μm,孔徑 80-200μm,熱影響區(qū) 10-20μm |

50-100 萬元 |

光伏硅片導(dǎo)電流道孔、硅基散熱片 |

加工速度快(每秒超 1 萬孔)、成本低 |

精度較低,不適合≤50μm 的微孔加工 |

|

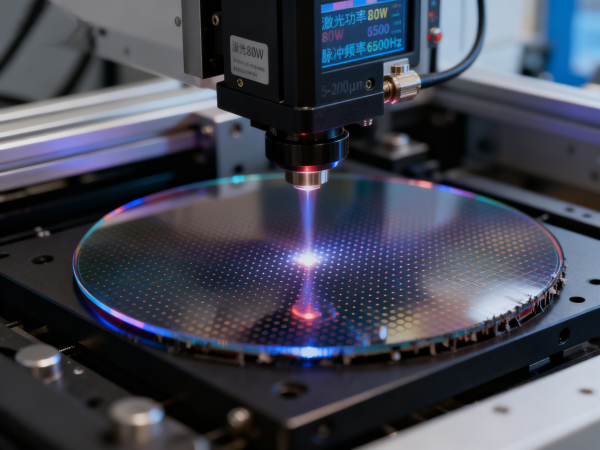

紫外激光鉆孔設(shè)備 |

波長 355nm,孔徑 5-50μm,熱影響區(qū) 3-5μm |

150-300 萬元 |

半導(dǎo)體封裝(硅中介層、芯片載板)、普通 MEMS 器件 |

精度高(±0.3μm)、性價(jià)比突出 |

需定期清潔光學(xué)鏡片(每加工 5000 片) |

|

飛秒激光鉆孔設(shè)備 |

脈沖 10?1?秒級,孔徑≤1μm,熱影響區(qū)≈0μm |

500-1000 萬元 |

量子芯片硅片、高端 MEMS 傳感器(如壓力傳感器) |

亞微米級精度、無熱損傷 |

加工速度較慢(每秒約 500 孔),成本高 |

華南某中小型光伏組件廠(日均加工硅片 800 片):主要加工 182mm 光伏硅片(120μm 孔),選擇 2 臺 4 工位 CO?激光鉆孔設(shè)備,單臺日均加工 400 片,設(shè)備投資 180 萬元,較進(jìn)口設(shè)備節(jié)省 60% 成本,滿足年產(chǎn) 5GW 組件需求;

華東某半導(dǎo)體封裝廠(主攻汽車芯片載板):需加工 10-20μm 微孔,選擇 3 臺紫外激光鉆孔設(shè)備,良率達(dá) 99.2%,設(shè)備投資 600 萬元,較機(jī)械鉆孔生產(chǎn)線年節(jié)省換刀成本 80 萬元;

北方某 MEMS 研發(fā)企業(yè)(聚焦醫(yī)療傳感器):需加工 0.5-1μm 微孔,引入 1 臺飛秒激光鉆孔設(shè)備,雖投資 800 萬元,但成功突破技術(shù)瓶頸,產(chǎn)品研發(fā)周期縮短 6 個(gè)月。

企業(yè)選購激光鉆孔設(shè)備時(shí),需跳出 “只看性能” 的誤區(qū),從 “產(chǎn)能匹配實(shí)際需求、成本覆蓋全生命周期、售后保障穩(wěn)定運(yùn)行” 三個(gè)維度綜合考量:

產(chǎn)能適配的核心是 “設(shè)備加工能力與日均硅片加工量匹配”,關(guān)鍵看 “工位數(shù)量” 與 “單工位效率”:

日均加工量≤100 片:選擇單工位激光鉆孔設(shè)備,如單工位紫外激光設(shè)備,單片加工 20 秒,日均加工 720 片(按 12 小時(shí)工作制),完全滿足小批量生產(chǎn)需求,避免設(shè)備閑置(閑置率超 50% 會導(dǎo)致投資回報(bào)率下降 30%);

日均加工量 100-500 片:選擇 2-4 工位設(shè)備,平衡效率與成本,如 4 工位 CO?激光設(shè)備,單臺日均加工 1.2 萬片(光伏硅片),適合中型企業(yè);

日均加工量≥500 片:選擇 6-8 工位設(shè)備,或多臺設(shè)備聯(lián)動,如某頭部光伏企業(yè)引入 10 臺 6 工位 CO?激光設(shè)備,日均加工硅片 6 萬片,滿足年產(chǎn) 20GW 組件需求。

避坑提示:某中部光伏企業(yè)曾盲目采購 2 臺 6 工位 CO?激光設(shè)備(日均加工 1.2 萬片),但實(shí)際日均需求僅 3000 片,設(shè)備利用率不足 30%,年折舊成本超 40 萬元,后期不得不轉(zhuǎn)租 1 臺設(shè)備,造成資源浪費(fèi)。

激光鉆孔設(shè)備的成本不僅包括采購價(jià),還涵蓋 “運(yùn)維成本” 與 “耗材成本”,需重點(diǎn)關(guān)注:

采購成本:優(yōu)先選擇國產(chǎn)設(shè)備,當(dāng)前國產(chǎn)紫外激光鉆孔設(shè)備性能已與進(jìn)口設(shè)備持平(精度 ±0.3μm),但價(jià)格僅為進(jìn)口設(shè)備的 60%-70%;部分廠商提供 “分期付款” 或 “以租代買” 方案,可降低前期資金壓力;

耗材成本:核心耗材為激光發(fā)生器與光學(xué)鏡片,國產(chǎn)激光發(fā)生器更換成本約 5-8 萬元(進(jìn)口 10-15 萬元),光學(xué)鏡片每套 2-3 萬元(進(jìn)口 5-6 萬元),企業(yè)需在合同中明確耗材價(jià)格與更換周期(如激光發(fā)生器壽命≥1 萬小時(shí));

能耗成本:CO?激光設(shè)備功率約 15kW,紫外激光設(shè)備約 8kW,飛秒激光設(shè)備約 20kW,按工業(yè)電價(jià) 1 元 / 度計(jì)算,單臺 CO?設(shè)備年能耗成本約 12.96 萬元(12 小時(shí)工作制),企業(yè)可選擇 “節(jié)能型設(shè)備”(能耗低 10%-15%),年節(jié)省能耗成本 1-2 萬元。

激光鉆孔設(shè)備作為高精度裝備,售后服務(wù)直接決定 “停機(jī)損失”(半導(dǎo)體行業(yè)停機(jī) 1 小時(shí)損失超 10 萬元),需重點(diǎn)考察 3 點(diǎn):

服務(wù)響應(yīng)速度:優(yōu)先選擇在全國設(shè)有 3 個(gè)以上服務(wù)站點(diǎn)的廠商,確保 “24 小時(shí)內(nèi)上門維修”,如華東地區(qū)廠商在蘇州、上海、合肥設(shè)點(diǎn),可實(shí)現(xiàn) “12 小時(shí)內(nèi)響應(yīng)”;

定期維護(hù)服務(wù):要求廠商提供 “季度校準(zhǔn) + 年度保養(yǎng)”,如每 3 個(gè)月上門校準(zhǔn)光學(xué)系統(tǒng)(確保精度不漂移),每年更換冷卻系統(tǒng)濾芯(避免設(shè)備過熱),部分廠商可提供 “全包維護(hù)” 方案(年服務(wù)費(fèi)約設(shè)備總價(jià)的 5%);

操作人員培訓(xùn):激光鉆孔設(shè)備操作需專業(yè)技能,廠商需提供 “理論 + 實(shí)操” 培訓(xùn)(不少于 3 天),確保操作人員掌握參數(shù)調(diào)試、日常清潔、簡單故障排除,減少因操作失誤導(dǎo)致的廢品率(操作失誤占設(shè)備故障的 40%)。

案例警示:某西南半導(dǎo)體企業(yè)曾選擇僅在一線城市設(shè)點(diǎn)的廠商,設(shè)備出現(xiàn)激光發(fā)生器故障后,維修人員 3 天后才抵達(dá),導(dǎo)致生產(chǎn)線停工 3 天,直接損失 35 萬元;后期更換為全國性服務(wù)廠商,故障響應(yīng)時(shí)間縮短至 8 小時(shí),年停機(jī)時(shí)間控制在 20 小時(shí)以內(nèi)。

從市場發(fā)展看,激光鉆孔設(shè)備正朝著 “降低應(yīng)用門檻、拓展適用范圍” 方向升級,未來將更貼合企業(yè)需求:

1.智能化升級:降低操作難度,提升穩(wěn)定性新一代激光鉆孔設(shè)備將進(jìn)一步融合 AI 技術(shù):如 “故障預(yù)判系統(tǒng)” 通過采集設(shè)備運(yùn)行數(shù)據(jù)(如激光功率波動、電機(jī)轉(zhuǎn)速),提前 7-15 天預(yù)警潛在故障(如激光發(fā)生器衰減),減少突發(fā)停機(jī);“自動換型功能” 可實(shí)現(xiàn) “硅片規(guī)格切換(如從 12 英寸到 8 英寸)” 的參數(shù)自動調(diào)整,換型時(shí)間從 30 分鐘縮短至 5 分鐘,滿足多品種小批量生產(chǎn)需求。

2.國產(chǎn)化替代加速:性能提升,成本下降國產(chǎn)激光鉆孔設(shè)備的核心部件(如激光發(fā)生器、運(yùn)動平臺)技術(shù)已實(shí)現(xiàn)突破,2024 年國產(chǎn)紫外激光設(shè)備市場占有率達(dá) 75%,較 2020 年提升 40 個(gè)百分點(diǎn);未來 3-5 年,飛秒激光設(shè)備的國產(chǎn)化率有望從當(dāng)前的 20% 提升至 50%,價(jià)格將下降 30%-40%,進(jìn)一步降低高端加工的門檻。

3.多材質(zhì)兼容:從硅片拓展至多領(lǐng)域?yàn)檫m應(yīng)高端制造需求,激光鉆孔設(shè)備正突破 “僅加工硅片” 的限制,可加工藍(lán)寶石(如手機(jī)攝像頭鏡片)、陶瓷(如新能源汽車陶瓷基板)、石英(如光學(xué)器件)等硬脆材料,未來將成為 “多領(lǐng)域通用精密加工設(shè)備”,幫助企業(yè)拓展業(yè)務(wù)范圍(如某設(shè)備廠商的紫外激光設(shè)備,既加工硅片,也加工陶瓷基板,為企業(yè)增加 20% 營收)。

對于硅片加工企業(yè)而言,當(dāng)前正是布局激光鉆孔設(shè)備的最佳窗口期:半導(dǎo)體、光伏等行業(yè)需求紅利仍在持續(xù),國產(chǎn)設(shè)備技術(shù)成熟且成本可控,選對設(shè)備可實(shí)現(xiàn) “精度提升 + 效率翻倍 + 成本下降” 的三重收益。未來,隨著激光鉆孔設(shè)備智能化、國產(chǎn)化的深入,將有更多中小微企業(yè)通過這一裝備突破加工瓶頸,推動我國硅片加工行業(yè)向全球價(jià)值鏈高端邁進(jìn)。