隨著芯片制程向 3nm、2nm 甚至更先進節點突破,半導體硅片作為芯片 “基底” 的加工精度要求愈發嚴苛 —— 厚度偏差需控制在 ±1μm 以內,邊緣無任何微裂紋,且需滿足 Class 10 潔凈車間標準。傳統砂輪切割、金剛石線切割因 “接觸式加工” 的先天缺陷,已無法適配半導體硅片的需求,而激光切割機憑借 “非接觸式冷切割” 技術,成為半導體硅片切割的新選擇,不僅打破高端設備進口壟斷,更推動國內半導體產業鏈實現自主可控。

與光伏硅片不同,半導體硅片(純度≥99.9999999%)的切割需滿足三大核心要求,這些要求直接決定芯片的性能與可靠性:

用于 14nm 制程芯片的 8 英寸半導體硅片,切割厚度偏差需≤±1μm,邊緣垂直度偏差≤0.5°,邊緣粗糙度(Ra)≤0.5μm。若精度不達標,后續光刻工序中光刻膠圖案無法精準對齊,芯片報廢率將提升至 20% 以上。傳統砂輪切割的精度僅能達到 ±3μm,邊緣粗糙度超 1μm,完全無法滿足先進制程需求。

半導體硅片對 “微裂紋”“熱應力” 極為敏感 —— 切割過程中產生的 0.1μm 微裂紋,會導致芯片漏電流增大 30%;10μm 以上的熱影響區(HAZ),會使硅片少子壽命下降 50%,直接影響功率器件的擊穿電壓。傳統接觸式切割的 HAZ 普遍超 10μm,機械應力易在硅片內部形成微裂紋,導致半導體硅片良率不足 85%。

半導體制造需在 Class 10 潔凈車間(每立方英尺>0.5μm 顆粒數<10)進行,切割過程中若產生硅粉飛濺、耗材磨損顆粒,附著在硅片表面會導致封裝后焊點失效。傳統切割設備的硅粉回收率不足 70%,而激光切割機的負壓除塵系統可實現 99% 以上的硅粉回收,硅片表面顆粒(粒徑>0.1μm)控制在每片 10 個以內。

為滿足半導體硅片的嚴苛要求,激光切割機在技術上實現多維度創新,核心突破集中在冷切割、高精度控制與潔凈加工三大方向:

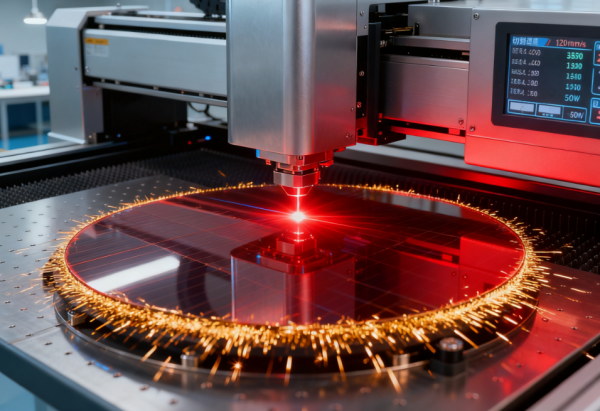

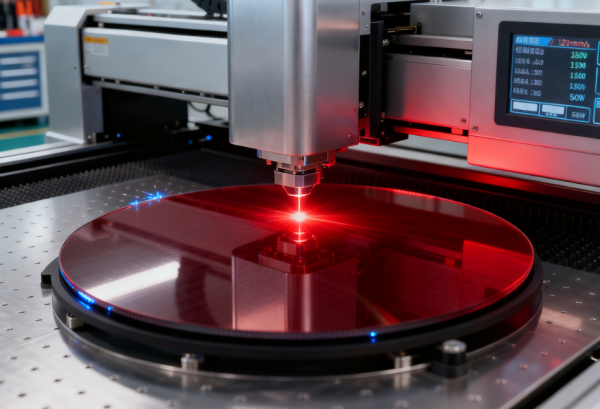

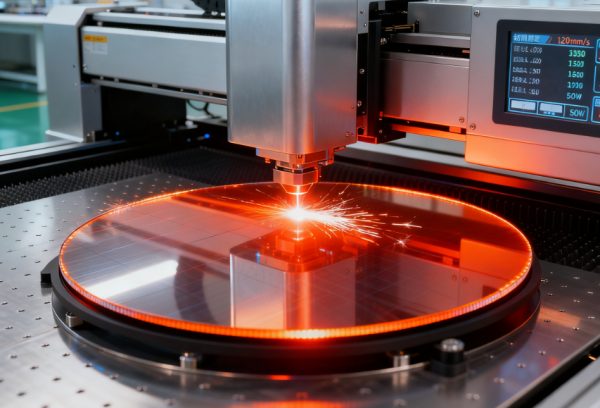

半導體硅片激光切割機普遍采用飛秒級超短脈沖激光,其脈沖持續時間僅 10^-15 秒,能量可瞬間聚焦于硅片表面的微小區域(直徑<10μm),使硅材料直接 “消融” 為氣態,整個過程無機械接觸、無熱量傳導。測試數據顯示,飛秒激光切割的熱影響區(HAZ)<0.5μm,硅片少子壽命保留率≥98%,完全避免了傳統切割的熱損傷與機械應力問題。

現代半導體硅片激光切割機集成 “CCD 視覺定位系統 + 壓電陶瓷驅動平臺”,實現雙重精度保障:CCD 視覺系統可實時識別硅片邊緣、晶向與缺陷,定位精度達 ±0.5μm;壓電陶瓷驅動平臺以納米級位移精度(≤50nm)控制激光切割頭運動,確保切割路徑偏差<1μm。某半導體設備企業測試顯示,其激光切割機切割 8 英寸半導體硅片時,厚度偏差穩定在 ±0.8μm,邊緣粗糙度(Ra)≤0.3μm,滿足 7nm 制程芯片的硅片需求。

激光切割機采用全封閉切割腔室,配備三級負壓除塵系統:一級過濾大顆粒硅粉(粒徑>10μm),二級過濾細顆粒(粒徑 1μm-10μm),三級 HEPA 過濾微顆粒(粒徑<1μm),硅粉回收率達 99.5% 以上。同時,設備采用無油潤滑電機與不銹鋼腔體,避免潤滑劑揮發污染硅片,完全適配 Class 10 潔凈車間要求。此外,激光切割機可與 AGV 無人搬運車、自動化上下料平臺無縫對接,實現 “無人化切割”,減少人工接觸帶來的污染風險。

激光切割機已從實驗室走向半導體量產線,在功率器件、先進封裝等場景中展現出顯著價值,其應用效果可通過具體案例與數據驗證:

功率器件(如 IGBT、MOSFET)對硅片 “平整度” 要求極高,傳統切割易導致硅片翹曲(翹曲度>10μm),影響器件散熱性能。深圳某年產能 500 萬片功率器件硅片的企業,2024 年引入 8 臺激光切割機,替代原進口砂輪切割設備后,硅片翹曲度控制在 5μm 以內,功率器件的散熱效率提升 15%,高溫工況下的壽命延長 20%;同時,硅片良率從 88% 提升至 96%,單臺設備年維護成本從 50 萬元降至 30 萬元,每年節省成本超 160 萬元。

隨著 3D IC 封裝技術發展,半導體硅片需加工 “硅通孔(TSV)”—— 直徑 10μm-50μm、深度 100μm-500μm 的孔道,傳統切割設備無法實現高精度孔道加工。而激光切割機可通過調整激光聚焦深度與脈沖頻率,在硅片內部形成孔壁粗糙度<0.3μm 的精準通孔,且孔道垂直度偏差<0.1°。國內某先進封裝企業反饋,采用激光切割機后,TSV 孔道的加工良率從 80% 提升至 97%,3D IC 封裝的芯片集成度提升 30%。

長期以來,半導體硅片切割設備被日本 Disco 等國外企業壟斷,進口設備單價超 500 萬元,年均維護費用超 60 萬元,且備件交貨周期長達 3 個月。而國產激光切割機單價僅為進口設備的 60%-70%(約 300 萬 - 350 萬元),年均維護費用≤30 萬元,備件交貨周期縮短至 1 個月。某半導體企業測算顯示,采用國產激光切割機后,設備投資成本降低 35%,維護成本降低 50%,設備綜合使用成本下降 40%。

對于半導體企業而言,科學選型激光切割機是保障加工質量的關鍵;而從技術發展看,激光切割機正朝著 “更高精度、更智能、更集成” 的方向邁進:

|

參數類別 |

關鍵指標要求 |

適用場景 |

|

激光參數 |

脈沖寬度≤50fs,重復頻率≥1MHz |

適配先進制程硅片無損傷切割 |

|

定位精度 |

CCD 視覺定位≤±0.5μm,運動平臺≤50nm |

確保通孔切割與邊緣精度 |

|

潔凈度 |

硅片表面顆粒(>0.1μm)≤10 個 / 片 |

滿足 Class 10 潔凈標準 |

|

自動化程度 |

支持 SECS/GEM 協議 |

與半導體自動化生產線對接 |

|

故障預警 |

激光功率、水溫實時監測 |

提前規避設備故障,保障產能 |

|

常見故障 |

可能原因 |

解決措施 |

|

切割精度下降 |

激光聚焦鏡污染 |

定期用無塵布蘸酒精清潔聚焦鏡 |

|

硅片表面顆粒多 |

除塵系統負壓不足 |

檢查真空泵壓力,更換 HEPA 濾網 |

|

激光功率波動 |

冷卻水溫不穩定 |

校準冷水機溫控系統,確保 ±0.5℃精度 |

未來,激光切割機將實現兩大升級:一是 “切割 - 倒角 - 檢測” 一體化,整合硅片切割、邊緣倒角、缺陷檢測三道工序,減少硅片搬運次數,生產周期縮短 30%;二是 AI 智能優化,通過算法分析歷史切割數據,自動調整激光功率、切割速度等參數,針對不同批次硅片(如 P 型、N 型)實現 “定制化切割”,良率再提升 2%-3%。此外,隨著深紫外激光技術的發展,激光切割機將實現納米級切割精度,適配 1nm 以下制程的半導體硅片需求。

半導體產業的發展離不開核心設備的技術突破,而激光切割機在半導體硅片切割領域的應用,不僅解決了傳統設備的精度不足、熱損傷大等痛點,更打破了國外企業的壟斷,為國內半導體產業鏈自主可控提供了關鍵支撐。從功率器件的散熱優化,到先進封裝的通孔加工,激光切割機正以 “精準無損傷” 的核心優勢,推動半導體硅片加工進入 “微米級甚至納米級” 的精準制造時代。